CATALIZZATORI

Introduzione

Questa pagina è stata

realizzata per aiutarci a identificare le possibili cause di malfunzionamento e per

rispondere a molte delle domande che ci poniamo giornalmente riguardo al catalizzatore.

Dal 1° gennaio 1999 anche

i veicoli a benzina dotati di catalizzatore sono soggetti al controllo tec-nico

(revisione) sulla base della Direttiva Europea 92/55, normativa che in Italia parte con 2

anni di ritardo nei confronti degli altri paesi europei.

La procedura di controllo

del catalizzatore comprende un esame visivo seguito dalla verifica di funzionamento del

dispositivo antinquinamento secondo le specifiche riportate in queste pagine.

I controlli tecnici

avranno sicuramente un effetto benefico sul nostro ambiente anche se in caso di esito

negativo del test è difficile identificare con certezza la o le cause del

cattivofunzionamento.

I controlli tecnici dal 1

gennaio1999

Di cosa si tratta ?

Nel 1999 tutti i veicoli immatricolati dal 1991 al

1995 devono essere revisionati in ottemperanza alla Direttiva Europea 92/55.

Sono pertanto interessati anche i veicoli dotati

di catalizzatori a tre vie e sonda lambda (tutti quelli immatricolati dopo il 1° gennaio

93 e altri che già prima adottavano questo dispositivo).

Il controllo consiste nel verificare il buon

funzionamento dei componenti il sistema antinquinamento e nella sua messa a punto; qualora

sia necessario verranno sostituiti i componenti danneggiati.

L’esecuzione del test ?

1) Ispezione visiva dell’impianto di scarico per

verificare l’assenza di rotture e la presenza di tutti i componenti.

2) Ispezione visiva del sistema di regolazione delle

emissioni per verificare che il veicolo sia dotato degli elementi previsti.

3) L’efficacia del dispositivo antinquinamento

viene valutata misurando il valore "lambda" (inverso del rapporto aria/benzina)

e il tasso di CO contenuto nel gas di scarico seguendo le istruzioni di seguito riportate.

4) Prima della prova il veicolo deve essere

"precondizionato" (scaldato) seguendo le raccomandazioni del costruttore. Le

misurazioni dovranno essere al "minimo" ed al "minimo accelerato".

-

Al minimo:

Il valore massimo ammesso del CO è quello dato dal costrutto-re.

Qualora questo dato non sia disponibile, il tenore massimo non deve superare lo 0,5% in

volume.

- Al minimo accelerato: Il tenore del CO non deve superare lo

0,3% in volume.

Il valore lambda deve essere =1 (+- 0,03) o rispettare le specifiche del

costruttore.

Le emissioni vengono testate con l’aiuto di

strumenti di controllo conformi al regolamento in vigore e conformi alle specifiche

tecniche della Normativa R10-019

Cos’é un catalizzatore ?

Le vetture a benzina contribuiscono

all’inquinamento dell’aria in quanto il motore non ha una combustione perfetta

della miscela aria/benzina.

Il motore produce oltre all’acqua (vapore) e

all’anidride carbonica anche gas nocivi come:

CO - monossido di carbonio (velenoso)

HC - idrocarburi incombusti (contribuiscono alla

formazione di smog ed ozono), alcuni sono ritenuti cancerogeni.

NOx - ossidi di azoto (responsabili delle piogge

acide e della formazione di ozono).

I catalizzatori riducono l’emissione di

questi tre inquinanti trasformandoli in gas non tossici; da qui la definizione di

catalizzatori a 3 vie (sarebbe più corretto dire a 3 effetti).

Il catalizzatore a 3 vie elimina

contemporaneamente i tre inqui-nanti in misura consistente. Una condizione indispensabile

è che la miscela fornita al motore sia perfettamente controllata mediante l’utilizzo

di una sonda lambda che permette di mantenere il rapporto ottimale

aria/benzina(stechiometrico) vale a dire 14,7 grammi d’aria ogni grammo di benzina.

Questo sistema è attualmente il più efficace e

permette una riduzione di oltre il 90% degli inquinanti.

Per definizione il catalizzatore è un elemento

che accelera una reazione chimica. Nel nostro caso il catalizzatore sarebbe la miscela di

metalli preziosi (platino, palladio e rodio) anche se ormai il termine catalizzatore viene

comunemente utilizzato per indicare tutto il corpo catalizzante.

Il funzionamento

Nel catalizzatore, i gas di scarico del motore

passano attraverso un "monolita" a struttura alveolare (ceramico o metallico)

racchiuso in un involucro di acciaio inossidabile; il "monolita" offre una

superficie adattata per mettere in contatto i gas con gli elementi attivi.

Questo è possibile grazie ad un rivestimento

delle celle detto "washcoat" che, rendendole ruvide, ne può aumentare la

superficie effettiva fino a 7.000 volte (portandola all’equivalente di un campo di

calcio).

Dopo il trattamento di "washcoat", viene

impregnata la superficie con i metalli preziosi (platino - palladio - rodio) per ottenere

l’attività catalitica necessaria.

In particolare le reazioni all’interno del

catalizzatore sono: trasformazione del monossido di carbonio (CO) in anidride carbonica

(CO2), gli ossidi di azoto (NOx) in azoto (N2) e gli idrocarburi incombusti in vapore

acqueo (H2O) e anidride carbonica (CO2).

Una cattiva combustione nel motore provoca un

eccesso di benzina non bruciata che arriva direttamente nel catalizzatore e potrebbe

danneggiarlo.

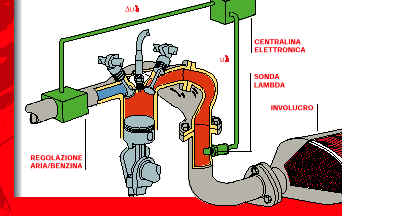

La sonda Lambda

La regolazione del rapporto aria-carburante si

ottiene partendo dal segnale della sonda Lambda che misura la quantità di ossigeno nei

gas di scarico.

L’impulso viene trasmesso alla centralina

elettronica che interviene sul sistema di iniezione regolando la miscela aria/benzina e

mantenendo il rapporto ideale.

Accensione del catalizzatore

(light-off)

Il catalizzatore inizia a funzionare bene quando

la temperatura dei gas arriva a 250-270°C, questo avviene in un tempo massimo di 200

secondi dall’avviamento (la configurazione dello scarico e la posizione del

catalizzatore nell’impianto influenzano questo tempo).

L’involucro in acciaio

inossidabile

A causa delle elevate temperature e delle

condizioni di lavoro a volte estreme, è indispensabile usare l’acciaio inossidabile

per avere garantita una lunga durata. L’acciaio inossidabile ferritico è scelto per

le sue proprietà, come il coefficiente di dilatazione ad alta temperatura, che consente

di minimizzare la dilatazione relativa tra il monolito ceramico e l’involucro

esterno.

E’ importante che il monolito ceramico,

estremamente sensibile alle sollecitazioni termiche e meccaniche, sia trattenuto in

sicurezza all’interno dell’involucro metallico. I materiali abitualmente

utilizzati per questo scopo vanno dalla maglia metallica alle fibre ceramiche con diverse

concentrazioni di alluminio inglobate in uno strato spugnoso che permette la dilatazione

quando la temperatura aumenta.

Sebbene ogni metodo abbia i suoi vantaggi e

inconvenienti, il materiale termoespandibile è quello comunemente usato in Europa; altre

soluzioni utilizzano la combinazione delle diverse tecniche.

Questo strato di fibre non è necessario per i

monoliti metallici in quanto i coefficienti di dilatazione dei materiali sono simili tra

loro.

I catalizzatori

I metalli preziosi utilizzati sono generalmente

una miscela di due o tre degli elementi seguenti:platino, palladio, rodio. Il platino

favorisce la combustione (ossidazione) degli idrocarburi e del monossido di carbonio

mentre il rodio favorisce la riduzione degli ossidi di azoto; il rodio è utilizzato anche

per migliorare l’accensione del catalizzatore.

In un corpo catalizzante si trovano normalmente da

1 a 2 grammi di metalli preziosi.

Identificazione delle cause di guasto dei

catalizzatori

E’ IMPORTANTE IDENTIFICARE

ESATTAMENTE LA CAUSA DEL PROBLEMA DI UN CATALIZZATORE PRIMA DI SOSTITUIRLO.

Le cause possibili di guasto sono numerose come ad

esempio:

rottura meccanica dovuta ad urto, cattivo

funzionamento del veicolo, problemi d’accensione o cattivo dosaggio aria/benzina,

avviamento forzato… Per guadagnare o mantenere la fiducia del cliente, è importante

che l’autoriparatore sappia stabilire la ragione della rottura con un controllo

tecnico invece di cambiare semplicemente il catalizzatore; è infatti possibile che esso

non sia l’origine del guasto ma abbia subito le conseguenze di un cattivo

funzionamento del motore.

Guasto meccanico

Urti violenti sull’involucro esterno,

provocano in molti casi danni interni al monolita. Vibrazioni violente o sbalzi

termicipossono provocare incrinature nel monolita innescando un processo di distruzione.

Il supporto metallico utilizzato da ARVIN nei

catalizzatori "Metal’Cat" sono la garanzia di una buona resistenza a questi

eventi negativi a cui l’impianto di scarico è spesso sottoposto.

Verifica Analizzare attentamente l’involucro esterno

del catalizzatore per cercare tracce di eventuali urti.

I

catalizzatori ceramici sono fragili; possono frantumarsi e immettere piccole parti

nell’impianto si scarico deteriorando anche i silenziatori.

I

catalizzatori ceramici sono fragili; possono frantumarsi e immettere piccole parti

nell’impianto si scarico deteriorando anche i silenziatori.

Invecchiamento

In teoria un catalizzatore è progettato per avere

la stessa vita del veicolo. In realtà le condizioni di utilizzo ed i fattori ambientali

provocano il suo invecchiamento che si traduce in diminuzione di prestazioni che daranno

esito negativo alla revisione del veicolo.

Verifica La manutenzione regolare del veicolo, compreso un

esame visivo per verificare i supporti e gli accoppiamenti, assicurano una maggior durata.

La misurazione del CO nelle condizioni descritte precedentemente, permette di valutare lo

stato del catalizzatore.

Avvelenamento da piombo

Per evitare di "avvelenare" il

catalizzatore, è indispensabile utilizzare benzina senza piombo. Il piombo può

combinarsi con i metalli preziosi annullando la loro funzione oppure creare un sottile

strato sulle superfici catalizzanti impedendo il contatto con i gas e quindi l’azione

di trasformazione degli inquinanti.

Uno o due pieni di benzina con piombo disattivano

completamente il catalizzatore. Il riutilizzo di benzina "verde" permette un

recupero minimo della funzionalità. Tutte le vetture dell’ultima generazione hanno

una riduzione nel bocchettone di rifornimento che consente esclusivamente l’utilizzo

di pistole erogatrici di benzina senza piombo.

Verifica Il livello di "avvelenamento" e quindi

l’efficacia del catalizzatore sono inversamente proporzionali alla quantità di

piombo accumulata dal catalizzatore. Questo dato può essere determinato solo misurando la

concentrazione di inquinanti che escono dallo scarico.

Integrità

Tutte le infiltrazioni di aria prima della sonda

lambda o del catalizzatore possono modificare il rapporto aria/benzina, modificare il

segnale della sonda lambda, alterare l’efficacia del catalizzatore e anche immettere

nell’atmosfera gas non ancora trattati.

Le infiltrazioni possono manifestarsi in

corrispondenza di saldature deteriorate o di accoppiamenti danneggiati.

Verifica Eseguire una ispezione visiva di eventuali

perdite a monte del catalizzatore; esaminare le saldature e gli accoppiamenti dei vari

componenti dell’impianto di scarico.

Cattivo funzionamento del motore /

accensione difettosa

Per poter funzionare correttamente il

catalizzatore necessita di un rapporto ottimale aria/benzina.

Una cattiva combustione del motore o scoppiettii,

possono provocare la fusione del monolito a causa di un eccesso di benzina incombusta che

arriva all’interno del catalizzatore.

Problemi termici possono inoltre cuocere il

trattamento di "washcoat" ed i metalli preziosi diminuendo la funzionalità del

catalizzatore.

In presenza di queste condizioni è indispensabile

rimettere il veicolo nello stato ottimale di funzionamento prima di sostituireil

catalizzatore.

Verifica Ricercare sull’involucro esterno segni di forte

surriscaldamento.

Un cattivo funzionamento del sistema di accensione

può essere la causa.

Avviamento forzato della vettura

L’avviamento

forzato della vettura è sconsigliato in quanto la benzina incombusta entra

all’interno del sistema di scarico e può intaccare il catalizzatore qualora la

vettura non parta subito (verificare l’accensione del motore). E’ sconsigliato

anche l’utilizzo di una batteria supplementare.

Consigli per la sostituzione del catalizzatore

Il punto più importante è di non considerare il

catalizzatore come se fosse un componente classico dello scarico; esso è parte integrante

del sistema antinquinamento del veicolo e per la sua sostituzione è necessario seguire

alcune precauzioni.

· Verificare se il veicolo è provvisto di

catalizzatore; esso è sempre la parte più vicina al motore.

· Determinare sempre la causa di danneggiamento del

catalizzatore prima di sostituirlo.

· Non sostituire mai un catalizzatore con un finto

catalizzatore.

· Non smontare il catalizzatore se si devono sostituire

solamente altre parti dello scarico.

· Assicuratevi della disponibilità del ricambio prima

di smontare il catalizzatore danneggiato.

· Fate sempre una verifica delle emissioni dopo aver

sostituito il catalizzatore.

· Utilizzate sempre i nuovi accessori per il montaggio

(fascette – guarnizioni – gommini …) forniti assieme al catalizzatore.

· Se il guasto è stato provocato dal cattivo

funzionamento del motore, è indispensabile eliminare l’anomalia prima di sostituire

il catalizzatore.

Risposte

a qualche frequente domanda

Risposte

a qualche frequente domanda

Quale è la durata di un

catalizzatore ?

Risposta: In teoria un catalizzatore è realizzato per

durare quanto il veicolo; essendo però soggetto a sollecitazioni termiche e meccaniche a

volte estreme, mediamente deve essere cambiato una volta nella vita del veicolo.

Il catalizzatore funziona nei

tragitti corti ?

Risposta: Il catalizzatore inizia a funzionare

correttamente quando raggiunge la temperatura di 250-270 °C; questo avviene al massimo

dopo 200 secondi dall’avviamento e dipende dalle condizioni di marcia e dalla

configurazione dell’impianto di scarico.

I catalizzatori possono incendiare

l’erba secca ?

Risposta: Tutte le vetture funzionano a temperature

elevate ed è quindi sconsigliato la sosta nell’erba alta siano esse equipaggiate o

meno con il catalizzatore. La temperatura dei gas all’uscita del collettore può

raggiungere gli 800-900 °C. Per questo motivo nella maggior parte degli impianti

catalizzati sono previsti scudi termici.

Perché i gas di scarico dei veicoli

catalizzati odorano di uova marce ?

Perché i gas di scarico dei veicoli

catalizzati odorano di uova marce ?

Risposta: E’ dovuto alla presenza di zolfo nelle

benzine che viene trasformato dal catalizzatore in anidride solforosa. Questo avviene

generalmente quando si ha un cambiamento repentino del numero dei giri e del carico

(accelerazione) o dopo un avviamento con catalizzatore ancora caldo. Il fenomeno è anche

evidente quando il catalizzatore è nuovo e tende con il tempo a sparire.

Quale manutenzione richiede il

catalizzatore ?

Quale manutenzione richiede il

catalizzatore ?

Risposta: Un catalizzatore a punto non richiede alcuna

manutenzione. Le vetture dotate di catalizzatore correttamente usato e che utilizzano

benzina senza piombo, non avranno problemi a superare positivamente la revisione.

Il catalizzatore influisce sulle

prestazioni della vettura ?

Risposta: Con l’utilizzo del catalizzatore la

contro-pressione (resistenza allo smaltimento dei gas) tende ad aumentare e può in

qualche caso diminuire leggermente le prestazioni del veicolo; questo significa

generalmente un calo di 5 Km/h della velocità massima.

Anche il motore diesel è dotato di

catalizzatore ?

Risposta: Le nuove normative in vigore dal 1996 hanno

portato all’utilizzo generalizzato di un catalizzatore ossidante sui veicoli diesel.

IL SENSORE DELL'OSSIGENO

NEI GAS DI SCARICO

La quantità di

ossigeno nei gas di scarico è utilizzata come grandezza indiretta per misurare il

rapporto aria/combustibile. Di conseguenza uno dei più significativi sensori

automobilistici oggi in uso è il sensore di ossigeno nei gas di scarico. Questo sensore

è spesso detto un sensore a lambda, a causa dell'utilizzazione della lettera greca lambda

(l) per indicare il rapporto di equivalenza:

aria/combustibile

l = ---------------------------

aria/combustibile al rapporto stechiometrico

Quando la

miscela aria/combustibile ha più aria, il valore di lambda è maggiore dell'unità (l

> 1 ). Viceversa, quando la miscela aria/combustibile ha poca aria (è più ricca di

combustibile), la condizione è rappresentata da un rapporto di equivalenza minore di uno

(l < 1).

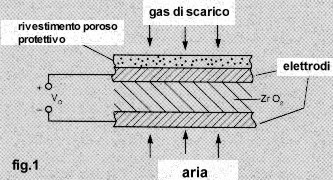

Il sensore di ossigeno ad ossido di zirconio

I due tipi di

sensori di ossigeno in uso normalmente(di prima generazione)sono basati sull'uso di ossidi

attivi di materiali opportuni. Uno usa l'ossido di zirconio (ZrO2) mentre l'altro usa

l'ossido di titanio (TiO2). La Figura 1 è una fotografia di un tipico sensore di ossigeno

a ZrO2 ed indica che una tensione Vo è generata ai capi dell'ossido di zirconio. Questa

tensione dipende dal rapporto aria/combustibile nel motore. ln sostanza il sensore di

ossigeno è costituito da una sezione anulare di ZrO2 con due elettrodi sottili di platino

sulle due facce, interna ed esterna, dell'ossido. L'elettrodo interno è esposto ai gas di

scarico attraverso un rivestimento poroso protettivo.

|

Una

spiegazione semplificata del funzionamento del sensore si basa sulla considerazione della

distribuzione degli ioni di ossigeno. Uno ione è un atomo elettricamente carico. Gli ioni

ossigeno hanno due elettroni in eccesso e ciascun elettrone ha una carica negativa, quindi

gli ioni ossigeno sono carichi negativamente. Lo ZrOZ ha la tendenza ad attrarre gli ioni

ossigeno e ad accumularli sulla superficie dell' ossido adiacente agli elettrodi di

platino. L 'elettrodo di platino rivolto verso l' aria è esposto ad una maggiore

concentrazione di ioni ossigeno rispetto a quello rivolto verso il flusso dei gas di

scarico. La faccia

del sensore rivolta verso l'aria diviene così

elettricamente negativa, e quindi è generato un campo elettrico nell' ossido di zirconio.

Tra i due elettrodi si ha una tensione Vo.

La polarità di questa tensione è positiva sulla faccia esposta ai gas di

scarico e negativa sulla faccia dell'ossido rivolta

all'aria. L'intensità di questa tensione dipende dalla concentrazione di ossigeno nel gas

di scarico e dalla temperatura del sensore.

La quantità di ossigeno nel gas di scarico è

rappresentata dalla pressione parziale di ossigeno. Fondamentalmente questa pressione

parziale è la frazione della pressione totale del gas di scarico (prossima alla pressione

atmosferica) che è dovuta alla

quantità di ossigeno. La pressione parziale di ossigeno

nel gas di scarico di una miscela ricca varia nell'intervallo da 10-16 a 10-32

atmosfere. La pressione parziale di ossigeno per una miscela povera è circa 10-2

atmosfere.

Caratteristiche del sensore di ossigeno ideale

1. cambiamento

repentino della tensione al variare della stechiometria

2. commutazione rapida della tensione d'uscita al variare

della concentrazione di ossigeno nei gas di scarico

3. significativa differenza tra la tensione d'uscita del

sensore corrispondente ad una miscela ricca e quella corrispondente ad una miscela povera

4. tensioni stabili al variare della temperatura dei gas

di scarico.

Caratteristiche di commutazione

Nelle

applicazioni nei sistemi di controllo deve essere preso in considerazione il tempo di

commutazione del sensore. La caratteristica ideale di un sensore inserito in un

controllore a ciclo limite è riportata in Figura 2 La caratteristica effettiva di un

sensore di ossigeno è riportata in Figura 3. Questi dati sono ottenuti facendo variare

lentamente il rapporto aria/combustibile. La freccia rivolta verso il basso indica il

cambiamento in Vo al variare della miscela aria/combustibile da ricca a povera.

La freccia rivolta verso l'alto indica il cambiamento di Vo

quando la miscela passa da povera a ricca . Notate che l'uscita del sensore non cambia

esattamente nello stesso punto all'aumentare ed al diminuire del rapporto

aria/combustibile. Questo fenomeno è detto isteresi. La temperatura influenza sia i tempi

di commutazione sia la tensione d'uscita. In Figura 4 sono riportate le commutazioni a due

temperature diverse. Notate che il tempo per divisione è doppio nel grafico a 350°C.

Alla temperatura di 350°C il tempo di commutazione è circa di 0,1 secondi, mentre a

800°C è circa di 0,05 secondi. Questo cambiamento di un fattore 2 è dovuto alla

variazione della temperatura.

|

|

La dipendenza

dalla temperatura della tensione di uscita del sensore di ossigeno è molto importante. Il

grafico di Figura 5 mostra la dipendenza dalla temperatura della tensione di uscita

di un sensore di ossigeno per miscele ricche e povere, a due valori differenti della

resistenza di carico: 5 Mohm (5 milioni di ohm) e 0,83 Mohm.

La tensione fornita dal sensore di ossigeno per una

miscela ricca è variabile tra 0,8 ed 1,0 V, quando la temperatura dei gas di scarico

varia tra 350 ed 800°C. Per una miscela povera questa tensione varia tra 0,02 e 0,03 V

nello stesso intervallo di temperatura.

|

Il sensore di ossigeno non dovrebbe essere utilizzato

per il controllo a temperature inferiori a 300°C, perchè la differenza tra le tensioni

prodotte da una miscela ricca ed una miscela povera diminuiscono rapidamente al diminuire

della temperatura. Questa proprietà importante del sensore è parzialmente responsabile

della necessità di operare con il sistema di controllo del combustibile ad anello aperto

quando la temperatura dei gas di scarico è bassa. Il funzionamento ad anello chiuso con

la tensione di uscita del sensore di ossigeno utilizzata come segnale di errore non può

iniziare fino a che la temperatura del sensore non supera i 300°C.

le sonde pui

comuni

SONDA LAMBDA NON RISCALDATA LS 21

Questo tipo di sonda rappresenta la

variante base della gamma Bosch, e viene posizionata nel primo tratto dell'impianto di

scarico, tra il punto di confluenza dei collettori dei cilindri e il catalizzatore. La

sonda è costituita in modo che la parte esterna dell'elettrodo sia investita dalla

corrente dei

gas di scarico, mentre quella interna

rimanga in contatto con l'aria atmosferica. Essenzialmente è costituita da un corpo in

ceramica speciale porosa, rivestita su entrambe le superfici da elettrodi microporosi in

platino. La ceramica speciale funziona da "elettrolito solido" (a temperature

superiori a 350°) e permette una conduzione di ioni di ossigeno, che si formano per

reazione chimica Su entrambi gli elettrodi. La differente concentrazione di ossigeno

presente nell'aria atmosferica rispetto a quella rilevata nei gas di scarico, fa sì che

tra gli elettrodi si generi una differenza di potenziale. In corrispondenza di miscela

contraddistinta dal valore Lambda = 1, la concentrazione di ossigeno residuo nei gas di

scarico subisce una grande variazione (rispetto a una miscela magra, cioè con troppo

ossigeno), e questo fenomeno fa sì che si riscontri una brusca variazione di potenziale

tra i due elettrodi. La tensione è il segnale che la sonda manda alla centralina e

quest'ultima regola la composizione della miscela a seconda del valore letto. Si possono

considerare i seguenti valori di riferimento di tensione della sonda:

- miscela grassa (Lambda <1)

800...1000 mV

- miscela magra (Lambda>l) ~ 100

mV

- miscela corretta (Lambda=l)

450...500 mV

L'elettrodo della parte immersa nei

gas di scarico è ricoperto da un ulteriore strato di ceramica porosa, Questo strato

protettivo impedisce l'erosione dell'elettrodo di platino da parte dei gas combusti, Per

ulteriore protezione della ceramica, il lato della sonda esposto ai gas di scarico è

munito di un cappuccio esterno di protezione, provvisto di fessure, che impedisce alle

particelle solide, trascinate dai gas di scarico, di colpire direttamente la ceramica

della sonda.

|

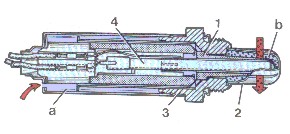

SONDA LAMBDA RISCALDATA LSH 25

Il principio di costruzione della sonda l'ambda

riscaldata è del tutto simile a quello della sonda non riscaldata. la ceramica attiva

della sonda viene riscaldata dall'interno o da un elemento(resistenze ), anch'esso in

ceramica. La temperatura della ceramica attiva deve mantenersi al di sopra del limite di

funzionamento dei 350°C, indipendentemente dalla temperatura dei gas di scarico. La sonda

riscaldata presenta un cappuccio di protezione con una sezione ridotta di passaggio. In

tal modo si evita il raffreddamento della ceramica causato da gas di scarico

"freddi". Questo tipo di sonda offregrandi vantaggi rispetto a quella non

riscaldata, tra cui: regolazione Lambda sicura anche a basse temperature dei gas di

scarico; minima dipendenza dalle oscillazioni di temperatura dei gas di scarico; brevi

tempi di inserimento della regolazione Lambda; bassi valori di gas nocivi grazie allabuona

dinamica e alla flessibilità di montaggio della sonda, indipendentemente dal

riscaldamento esterno.

1.corpo ceramico

2.tubo protettivo metallico

3.corpo metallico di fissaggio

4.resistenza elettrica

A.entrata aria ambiante

B.passaggio gas di scarico

SONDA LAMBDA PLANARE LSF 4

Questa sonda

rappresenta l'evoluzione della sonda cilindrica riscaldata, nell' ambito della gamma

Bosch.La differenza sostanziale tra questa sonda e le prime due sta nella forma

dell'elemento attivo, prima cilindrico, qui invece planare e a sezione rettangolare, Le

superfici dell'elemento in ceramica porosa attiva sono coperte da uno strato di platino

microporoso, che funge da catalizzatore e da elettrodo allo stesso tempo. Anche qui, la

parte esposta ai gas di scarico viene coperta da uno strato protettivo in ceramica

porosa,che permette il contatto dei gas di scarico con l'elettrodo,ma ne impedisce la

corrosione. Questo strato protettivo e necessario affinchè la sonda mantenga inalterate

le sue funzioni in tutte le differenti condizioni di utilizzo, a prescindere dalle elevate

temperature alle quali la sonda si trova a lavorare. Grazie alla semplicità costruttiva

dell'elemento, è stato possibile integrare all'interno della ceramica attiva stessa il

sistema di riscaldamento; la temperatura di esercizio viene quindi raggiunta molto più

velocemente e con minimo dispendio di energia. Il principio di funzionamento è poi

identico alle sonde cilindriche. Premessa per un buon funzionamento della sonda è il

raggiungimento di 350°C nella ceramica attiva; grazie al riscaldamento integrato, il

corretto funzionamento viene comunque assicurato già in presenza di gas di scarico a una

temperatura di soli 150°C. E' possibile inoltre installare questo tipo di sonda lontano

dai cilindri, anche a valle del catalizzatore per diminuire gli effetti corrosivi senza

dover fare i conti con temperature troppo basse dei gas di scarico, Queste, infatti non

influenzano più in maniera rilevante le funzioni della sonda poichè garantite dal

riscaldamento integrato, che permette un raggiungimento rapido della temperatura di

esercizio: già dopo 10 secondi dall'avviamento del motore tutte le funzioni necessarie

per la regolazione Lambda sono attive, Grazie alla libertà di posizionamento assicurata

da questo tipo di sonda, possono essere realizzati impianti che prevedono l'utilizzo di

due sonde planari, una a monte e l'altra a valle del catalizzatore.

|

l.Gas di

scarico |

Un

caratteristica non trascurabile di questo tipo di sonda è la gistione del riscaldatore

interno, pilotato direttamente dalle centralina gestione motore .

Utilizando un oscilloscopio si puo notare che nel filo di

massa del riscandatore (mentre il positivo è alimentatato a 12V direttamente dal relè)

è presente un onda quadra gestita direttamente dalla centralina che utilizando una

strategia interna mantiene la temeratura della sonda entro valori ottimali.

SONDA LAMBDA PlANARE A BANDA

LARGA LSU 4

la sonda Lambda a banda larga è differente

da tutte le altre, Innanzitutto il suo segnale non è di tensione, ma di corrente. Questa

sostanziale innovazione genera una "curva morbida", senza brusche variazioni,

per valori di Lambda estremi; molto bassi e molto alti, Ciò permette di lavorare anche

con miscela magra o grassa (la dove non sia richiesto il catalizzatore), con motori diesel

o alimentati a gas, e anche in campo industriale: bruciatori a gas e a olio. Questa sonda

è appunto detta "a banda larga" grazie alla possibilità di impiego in tutto il

range di valori Lambda in cui un motore può lavorare.

La sonda lambda LSU 4 ha un funzionamento

più complesso rispetto alle precedenti ed è, attualmente, prodotta solo da Bosch. Si

nota in particolare il secondo elettrodo della cella di misurazione, fissato all'interno

"dell'elettrolito solido" in materiale poroso.

Speculare al secondo elettrodo si trova

il primo elettrodo della cella pompaossigeno, in grado di pompare ioni di ossigeno

attraverso se stessa.

Durante il funzionamento del motore, i

gas di scarico arrivano nel traferro di diffusione; in relazione alla differenza di

concentrazione di ossigeno nella cella di misurazione si genera un passaggio di ioni di

ossigeno tra i due elettrodi attraverso la ceramica attiva che viene rilevato da una

differenza di potenziale Un tra i due elettrodi stessi.

Un sistema di regolazione elettronica rileva il valore di questa tensione Un, e allo stesso tempo genera una

tensione variabile Up tra gli elettrodi della cella pompaossigeno.

Se la tensione Un è

maggiore di 450 mV la miscela è grassa, nei gas di scarico c'è poco ossigeno residuo, e

quindi si ha un grande passaggio di ioni di ossigeno tra l elettrodo acontatto con l aria

esterna della cella di misurazione e quello a contatto con i gas di scarico. Allora la

tensione Up viene gestita in modo che la cella pompa

invii ioni dal traferro (dove sono liberi di migrare tra gli elettrodi), generando così

una corrente Ip in un verso, tale da riportare il valore Un a 450 mV Se invece la tensione

misurata Un è minore di 450 mV il discorso si ribalta: la

tensione generata Up è in senso opposto, e la cella pompa

"aspira" ioni di ossigeno nel traferro, e la corrente Ip risulta avere direzione

opposta, Il risultato di tutto ciò è un segnale di corrente continuo per un range di

valori di Lambda molto superiore a quello per cui funzionano le sonde normali. Questa

sonda rappresenta il più recente e innovativo traguardo proposto da Bosch nel campo delle

tecnologie antinquinamento.

1.cella di misurazione

2.cella pompa ossigeno

3.traferro diffusione

4.canale con aria di riferimento

5.riscaldamento

6.interruttore di regolazione

7.elettrodi della cella di misurazione

Uh.tensione riscaldamento

Uref. tensione di riferimento

Ip.corrente generata